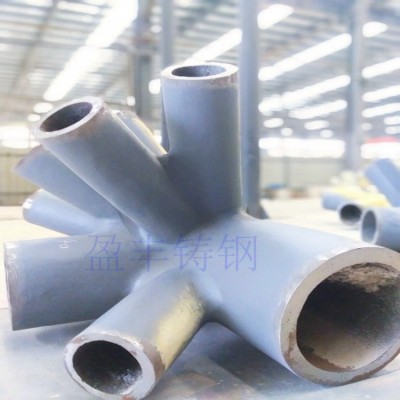

广东省钢结构大型铸钢件 铸钢节点 铸钢厂直接供货

铸钢节点生产工艺要求

1混沙工艺标准1.1材料要求:

(1)造型沙:符合GB9442-88[1]细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干。

(2)水玻璃:小砂型(芯)为加速硬化采用选用M=2.7—3.2的高模数水玻璃;中型砂型(芯)可选用M=2.3—2.6的水玻璃;生产周期长的大型砂型(芯)选用M=2.0—2.2的低模数水玻璃。

1.2混制比例(质量分数%):造型砂/水玻璃=100:6~8

1.3混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间。

1.4混制后要求:混制好的造型砂要求无块状或团状,流动性较好。

2造型工艺标准[2]

2.1造型操作流程:选取合适砂箱→放置木模→填砂→紧实→放置上砂箱→安置浇冒口→填砂→紧实→起模修型→硬化

2.2操作方法及质量标准:

(1)根据铸件模型的形状和大小,选取合适的砂箱。

(2)把铸件模型放到砂箱内的适当位置。

(3)往砂箱中加入适当造型砂,使用工具将砂箱中的造型砂紧实,紧实程度要适中。

(4)用刮板刮去高出砂箱的造型砂,使砂型表面和砂箱的边缘平齐。

(5)用毛刷清理模型表面浮砂,覆盖塑料薄膜并使薄膜平整。

(6)放置上砂箱,上、下砂箱箱口要对齐。

(7)在上砂箱中合适位置放置浇冒口,添加造型砂并紧实。

2.3砂型型腔质量要求:

(1)砂型无飞边、无毛刺、无残缺,型腔内干净无残砂等异物。

(2)型腔应干燥,硬化程度高,合箱前要保证充分干燥。

(3)砂型轮廓完整、清晰,合箱箱印或记号完整清晰。

(4)浇口、冒口位置设置合理、大小符合要求;排气孔通畅、浇注系统根据铸件设置合理。

合箱就是把砂型和砂芯按要求组合在一起成为铸型的过程。习惯上也称拼箱、配箱或扣箱。

合箱工作一般按以下步骤进行:

(1)全面检查、清扫、修理所有砂型和砂芯,特别要注意检查砂芯的烘干程度和通气道是否通畅。不符合要求者,应进行返修或废弃。

(2)按下芯次序依次将砂芯装入砂型,并严格检查和保证铸件壁厚、砂芯固定、芯头排气和填补接缝处的间隙。

(3)仔细清除型内散砂,全面检查下芯质量,在分型面上沿型腔外围放上一圈泥条或石棉绳,以保证合箱后分型面密合,避免液态金属从分型面间隙流出。随后即可正式合上箱。

(4)放上压铁或用螺栓、金属卡子固紧铸型。放好浇口杯、冒口圈。在分型面四周接缝处抹上砂泥以防止跑火。z后全面清理场地,以便安全方便地浇注。

3钢液的熔炼工艺标准:

3.1操作流程:选择炉料(废钢)→熔化钢液→清理钢液废渣→添加金属矿石→钢液材质化验分析→根据化验分析进行钢液材质处理→脱氧→钢液出炉

3.2炉料的选择要求:

1、根据准备浇铸件材质的要求,合理选择炉料搭配使用。产品钢号,应在投料时就控制成份含量。出炉前半小时取炉前样送检分析。

2、对含有油污,污垢的炉料下炉前要进行清理。

3、对含有镀锌的炉料z好不用。

4、所选用的炉料必须严格控制S、P有害元素的含量。

5、严格遵守熔炼工艺制度。尽量采用满功率,快速溶炼。

3.3浇注前钢液材质化验

出炉前半小时取炉前样送检进行化验分析,钢液的材质应符合铸件材质允许的范围内,不符合的应进行调质,直到符合要求。

3.4脱氧

把钢液表面的杂质处理后,进行脱氧处理:

1、脱氧剂加入顺序:先加锰铁,后加硅铁,z后加入纯铝。

脱氧剂锰铁、硅铁在出炉前5—8分钟加入,纯铝在出炉时加入。钢液1480—1500℃加锰铁、硅铁,1610—1630℃加纯铝。

4浇注工艺标准

4.1浇注前的准备工作:

(1) 了解浇注合金的种类、牌号、待浇注铸型的数量和估算所需金属液的重量。

(2) 检查浇包的修理质量、烘干预热情况及其运输与倾转机构的灵活性和可靠牲。

(3) 熟悉各种铸型在车间所处的位置,以确定浇注次序。

(4) 检查浇口、冒口圈的安放及铸型的紧固情况。

(5) 清理浇注场地,保证浇注安全。

(1) 浇注温度:

浇注温度对铸件质量影响很大,因此应根据合金种类、铸件结构和铸型特点确定合理的浇注温度范围。金属液由炉中注入浇包时,温度都会降低。根据碳钢的型号,选择适宜的浇注温度,一般浇注温度在1540—1580℃(浇包内钢水温度)。

(2) 浇注操作要点:

1)浇注之前需除去浇包中金属液面上的熔渣。

2)依规定的浇注速度和时间范围进行浇注。

3)有冒口的铸型,浇注后期应按工艺规范进行点注和补注。对大中型铸件在浇注成型后,冒口要加保温盐进行保温。补火要及时,大型冒口要采取多次补火,补火时间要控制在冒口内的钢液凝固结壳前进行。

4)一般浇注大、中型铸钢件时,钢水要在钢包内静置1—2min镇静后进行浇注。

5铸件清理工艺标准[3]

铸件凝固冷却到一定温度后,把铸件从砂箱中取出,去掉铸件表面及内腔中的型砂和芯砂的工艺过程称为落砂,落砂通常分为人工落砂和机械落砂两种。

铸件在未完全凝固前,不准搬动铸件,也不准在600℃以上喷水强冷。铸件一般经自然冷却2—3小时后进行清件。

5.1工作流程:清理铸件表面、型腔废砂→气割铸件浇口、冒口、毛刺→再次清理铸件残砂→焊补铸件→打磨铸件→质量验收

5.2操作方法及质量标准:

(1)利用风镐或水清砂机进行铸件废砂清理。

(2)铸件废砂清理完毕,按照《气割安全技术操作规程》操作割枪,切割铸件浇口、冒口、飞边、毛刺。

(3)铸件切割完毕,符合要求。按照《电焊工安全技术操作规程》操作电焊机,对铸件残缺部位进行焊补,确保铸件完整。

(4)焊补完毕,复合工艺要求。利用砂轮机对铸件切割、焊补等部位进行打磨处理,保证切割部位和焊补部位光洁、平整。

6铸钢件退火热处理工艺标准[4]

6.1退火热处理工艺一般要求:

1、按照热处理工艺要求升温、冷却。

2、将需要热处理的铸件按合金种类、铸件大小、壁厚相同的类型进行退火。

3、根据铸件的形状、壁厚、化学成分选择合适的加热速度。

6.2退火热处理具体操作:

1、退火炉的检查

(1)炉门关闭正常、严密。

(2)无跑烟、跑火现象。

(3)热电偶完好。

(4)温度仪指示正常。

(5)鼓风机运行正常

2、工件填装要求:

(1)工件装填不得过于严密,须留有一定空隙。

(2)工件码放须稳固、整齐。

(3)工件码放应坚持防止加热变形的原则。

6.3工件出炉

工件冷却至正常温度后出炉,应分类码放整齐。

广东省钢结构大型铸钢件 铸钢节点 铸钢厂直接供货